Вибрация электродвигателя: инженерный анализ, нормативная база и комплексный подход к снижению

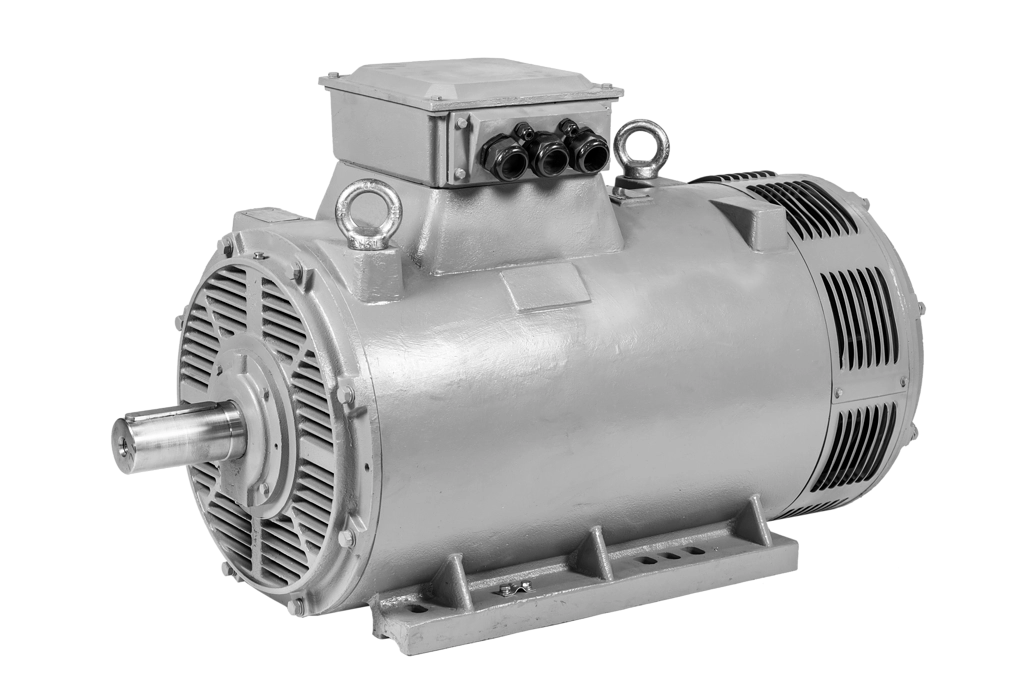

В статье представлен системный анализ причин возникновения вибрации в электродвигателях переменного тока. Рассмотрены механические, электромагнитные и эксплуатационные источники колебаний. Приведены актуальные нормативы по вибрации (ГОСТ ISO 10816-3), детализированы методы измерения и интерпретации данных. Особое внимание уделено практическим методам снижения вибрации на этапах проектирования, производства и монтажа. На примере технологий компании Omec Motors показана экономическая эффективность применения двигателей с прецизионной балансировкой для повышения надёжности и снижения затрат на обслуживание.

-

Введение: Вибрация как ключевой индикатор технического состояния

Вибрация вращающейся машины и виброускорение — это не просто побочный эффект, а основной диагностический параметр, регламентируемый международными стандартами. Исходя из FMEA анализа вибрации повышенный уровень вибрации приводит к каскаду негативных последствий:

- Ускоренный износ подшипников качения и скольжения, уплотнений.

- <Ослабление крепёжных соединений, трещины в станине и фундаменте.

- Повреждение изоляции обмоток из-за постоянных механических напряжений.

- Снижение КПД и надёжности сопряжённого оборудования (насосов, вентиляторов, компрессоров).

- Рост эксплуатационных расходов на внеплановые ремонты и простой.

- Виброускорение

- FMEA анализа вибрации

- Несоосность валов

- Биение посадочных мест

Контроль и минимизация вибрации — прямая задача обеспечения надёжности и экономической эффективности производства.

-

Причины вибрации: физическая природа и методы идентификации

Вибрация в электродвигателе является результатом действия периодических сил. Их можно путем мониторинга состояния и классифицировать по происхождению.

2.1. Механические (динамические) причины

- Дисбаланс ротора — наиболее распространённая причина. Возникает из-за несовпадения центра масс ротора с его геометрической осью вращения. Характерный признак в спектре вибрации — доминирующая гармоника на 1× частоту вращения (об/мин / 60). Остаточный дисбаланс всего в 10 г·мм на роторе мощностью 100 кВт может создавать значительную центробежную силу.

- Методы борьбы: Статическая и, что критически важно, динамическая балансировка в двух плоскостях на специальных стендах. Современные станки, используемые на производстве Omec Motors, позволяют добиться класса точности балансировки по ГОСТ ISO 1940-1 до G2.5 (для большинства промышленных двигателей) и G1.6 для прецизионных применений (шпиндели, высокоскоростные приводы).

- Несоосность валов двигателя и рабочей машины. Вызывает осевые и радиальные усилия с частотой 1× и особенно 2× от частоты вращения. Угловая несоосность часто проявляется высокой осевой вибрацией.

- Методы борьбы: Тщательная центровка с использованием лазерных систем, обеспечивающая точность до 0.01 мм. Использование эластичных муфт, компенсирующих остаточную несоосность.

- Дефекты подшипников качения (выкрашивание, трещины на беговых дорожках, дефекты сепаратора). Проявляются характерными высокочастотными гармониками в спектре (на частотах BPFO, BPFI, BSF, FTF).

- Ослабление крепления двигателя к фундаментной плите или резонанс конструкции.

2.2. Электромагнитные причины

Вибрация вызвана переменными силами притяжения между статором и ротором.

- Эксцентриситет воздушного зазора (статический или динамический). Создает силу, тянущую ротор в сторону минимального зазора, с частотой, равной частоте сети (50/100 Гц) и частоте вращения.

- Обрыв стержней «беличьей клетки» или нарушения в обмотке. Проявляются гармониками, связанными с частотой скольжения.

- Методы борьбы (реализуются при проектировании и сборке): Обеспечение равномерного воздушного зазора за счёт точной обработки посадочных поверхностей и контроля соосности. Использование качественной шихтованной стали для сердечников. В двигателях Omec Motors контроль геометрии зазора является обязательной операцией на финальной сборке.

2.3. Аэродинамические причины

Вибрации, вызванные турбулентностью потока от вентилятора охлаждения. Проявляются на частоте прохождения лопаток. Борются оптимизацией конструкции вентилятора и увеличением зазоров.

-

Нормирование и измерение вибрации. Класс вибрации двигателя и категории

Современная нормативная база основана на стандарте ГОСТ ISO 10816-3 (вибрация машин на ненормальных местах измерений). Основным нормируемым параметром является среднеквадратическое значение виброскорости (v_rms), измеряемое в мм/с, в диапазоне частот 10-1000 Гц. Это интегральный показатель, наиболее коррелирующий с усталостными разрушениями.

3.1. Формула для оценки виброскорости

Для быстрой оценки допустимого уровня вибрации на стадии проектирования или первичной диагностики может использоваться эмпирическая зависимость от частоты вращения (n, об/мин):

v_max ≈ A * n

где A — эмпирический коэффициент (порядка 0.074·10⁻³ для нормальных условий). Однако для точной оценки необходимо использовать данные таблиц стандартов и результаты спектрального анализа.

3.2. Классы вибрации (уровни виброскорости)

Двигателям присваивается класс, соответствующий максимальному допустимому уровню виброскорости. Классы стандартизированы в геометрической прогрессии (примерно 1.6 шага).

Таблица 1. Соответствие класса вибрации предельной виброскорости

| Класс вибрации | 0.28 | 0.45 | 0.71 | 1.12 | 1.8 | 2.8 | 4.5 | 7.1 |

|---|---|---|---|---|---|---|---|---|

| Vmax, мм/c | 0.28 | 0.45 | 0.71 | 1.12 | 1.8 | 2.8 | 4.5 | 7.1 |

3.3. Категории двигателей и допустимые классы вибрации

Требования к вибрации ужесточаются для двигателей с более высокой скоростью и меньшими габаритами, так как их собственные частоты выше, а масса, гасящая колебания, меньше. Стандарт устанавливает категории (N, R, S) в зависимости от требований к установке.

Таблица 2. Допустимые классы вибрации в зависимости от категории, высоты оси вращения (h) и частоты вращения (n)

| Категория двигателей | Частота вращения, об/мин | Допустимый класс вибрации для электродвигателей с высотой оси вращения, мм | |||

|---|---|---|---|---|---|

|

От 56 до 71 включительно |

От 80 до 132 включительно |

Св.132 до 225 включительно |

Св.225 до 400 включительно |

||

| N | От 600 до 6000 включительно | 1,12 | 1,8 | 2,8 | 4,5 |

| До 1800 включительно | 0,71 | 0,71 | 1,12 | 1,8 | |

| R | Свыше 1800 до 6000 включительно | 0,71 | 1,12 | 1,8 | 2,8 |

| До 1800 включительно | 0,45 | 0,45 | 0,71 | 1,12 | |

| S | Свыше 1800 до 6000 включительно | 0,45 | 0,71 | 1,12 | 1,8 |

*Для двигателей с n < 600 об/мин чаще нормируется виброперемещение (мкм).*

-

Комплексный подход к снижению вибрации: от производства до монтажа

4.1. Этап проектирования и производства (на примере Omec Motors):

- Расчёт критических скоростей: Проведение FEA-анализа для исключения работы в резонансных зонах.

- Прецизионная обработка: Точное изготовление посадочных мест вала и подшипниковых щитов для минимизации эксцентриситета.

- Многоступенчатая балансировка: Балансировка сердечника ротора, ротора в сборе, а затем всего ротора с полумуфтой. Использование станков с автоматической коррекцией.

- Контроль качества сборки: Проверка крутящего момента всех критических соединений, измерение воздушного зазора в нескольких точках.

4.2. Этап монтажа и эксплуатации:

- Жёсткий и ровный фундамент, масса которого должна в 2-3 раза превышать массу двигателя.

- Лазерная центровка с допустимым отклонением согласно рекомендациям API 686.

- Периодический мониторинг вибрации для перехода от планово-предупредительного ремонта к ремонту по фактическому состоянию (RCM).

-

Практический пример: экономический эффект снижения вибрации

Ситуация: На насосной станции двигатель 160 кВт (1500 об/мин) после ремонта имел уровень вибрации 4.2 мм/с (класс между 2.8 и 4.5). Межремонтный период составлял 2 года, частые замены подшипников.

Действие: Замена на новый двигатель Omec Motors категории R (заявленный класс вибрации 1.12 мм/с) с предварительной лазерной центровкой.

Результаты через год:

- Технические: Вибрация на подшипниках не превышает 1.0 мм/с. Температура подшипников снизилась на 8°C.

- Экономические: Устранены затраты на внеплановые остановки. Прогнозируемый межремонтный период увеличен до 5 лет. Снижение энергопотребления на 1.5% за счёт уменьшения паразитных механических потерь.

- Экологические: Снижение общего шума в машинном зале на 4 дБА.

-

Заключение

Контроль вибрации — это не разовая «подгонка под ГОСТ», а непрерывный процесс, начинающийся с инженерных расчётов и прецизионного производства и заканчивающихся грамотным монтажом и мониторингом. Компания Omec Motors фокусируется на комплексном решении этой задачи, внедряя технологии точной балансировки, строгий контроль геометрии и применение качественных комплектующих. Инвестиции в двигатель с гарантированно низким уровнем вибрации — это прямая инвестиция в снижение совокупной стоимости владения (TCO), повышение надёжности технологических линий и минимизацию операционных рисков, что является ключевым требованием для современного промышленного предприятия.

>