Технические аспекты изготовления валов для асинхронных электродвигателей переменного тока: материалы, прочность и практика ведущих производителей

Введение

Вал электродвигателя — критический элемент, передающий крутящий момент от ротора к рабочей машине. Его надежность определяет долговечность всего привода. В статье рассматриваются материалы, технологии усиления и практические аспекты выбора валов для современных асинхронных двигателей.

-

Стандартные материалы для валов

Обычные валы для асинхронных двигателей общего назначения изготавливаются из углеродистых и низколегированных сталей, обеспечивающих оптимальное соотношение стоимости и прочности.

Основные марки:

- Сталь 45 (аналог C45, 1.0503): Углеродистая сталь с содержанием углерода 0,42–0,50%. Предел прочности σв = 610–780 МПа, предел текучести σт ≥ 355 МПа. Применяется для двигателей малой и средней мощности.

- Сталь 40Х (аналог 41Cr4, 1.7035): Хромистая сталь, улучшаемая термообработкой. σв ≥ 980 МПа, σт ≥ 785 МПа после закалки и отпуска. Используется при повышенных нагрузках.

- Сталь 20 (аналог C22, 1.0402): Низкоуглеродистая сталь для малонагруженных валов с последующей цементацией поверхностного слоя.

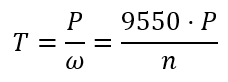

Расчет крутящего момента, передаваемого валом:

где T — крутящий момент (Н·м), P — мощность (кВт), n — частота вращения (об/мин).

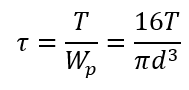

Напряжение кручения в валу:

где Wp— полярный момент сопротивления сечения, d — диаметр вала.

Условие прочности: , где для пластичных материалов.

-

Материалы для усиленных валов при высоких крутящих моментах

Когда требуется повышенная прочность (например, для дробилок, мельниц, экструдеров), применяются средне- и высоколегированные стали с улучшенными механическими характеристиками.

Усиленные марки сталей:

- Сталь 40ХН (аналог 41NiCrMo7, 1.6563): Никель-хром-молибденовая сталь. σв ≥ 980 МПа, σт ≥ 835 МПа. Высокая прочность и вязкость.

- Сталь 34ХН3М (аналог 34CrNiMo6, 1.6582): Легированная Ni-Cr-Mo сталь для особо ответственных валов. σв ≥ 1000 МПа, ударная вязкость KCU ≥ 50 Дж/см².

- Сталь 38Х2Н2МВА (ЭИ-107): Высоколегированная сталь для крупных валов мощных двигателей (свыше 5 МВт). Допускает закалку с получением высокой поверхностной твердости (HRC 45-50) при вязкой сердцевине.

Альтернативные материалы:

- Мартенситно-стареющие стали (например, 03Н18К9М5Т): Предел прочности до 2000 МПа после старения.

- Высокопрочные нержавеющие стали (например, 14Х17Н2): Для агрессивных сред.

-

Влияние диаметра вала на моментные характеристики

Крутящий момент, который может передать вал, пропорционален кубу его диаметра (). Увеличение диаметра вала на 10% повышает его способность передавать момент примерно на 33%. Однако это не всегда возможно при модернизации, так как:

- Требуется замена подшипников, корпусов, возможно, всего редуктора.

- Установочные размеры двигателя (лапы, фланец) должны остаться совместимыми.

- Увеличение диаметра может привести к росту массы, инерции и стоимости.

-

Технологии усиления валов от ведущих мировых производителей

Ведущие компании, включая Omec Motors, применяют комплексные решения для повышения надежности валов:

- Глубокая объемная закалка с ЧПУ-индукционным нагревом: Позволяет получить заданный профиль твердости по сечению вала.

- Азотирование в тлеющем разряде (ионное азотирование): Формирование поверхностного слоя твердостью до 1200 HV без коробления. Глубина слоя — 0.3–0.6 мм.

- Дробеструйная обработка (shot peening): Создание остаточных напряжений сжатия в поверхностном слое, повышающих усталостную прочность на 20–40%.

- Накатка радиусов галтелей роликами: Устранение концентраторов напряжений в местах перехода диаметров.

Пример от Omec Motors: Для двигателей серии HXP (высокомоментных) применяется комбинированная технология: вал из стали 34CrNiMo6 подвергается глубокой закалке, низкотемпературному отпуску, ионному азотированию и дробеструйной обработке. Это позволяет увеличить допустимый крутящий момент на 25% по сравнению с классической термообработкой при сохранении диаметра.

-

Стоимость усиленных валов

Усиление вала увеличивает стоимость двигателя на 15–40% в зависимости от технологии и материала:

- Переход со стали 45 на 40ХН с улучшенной термообработкой: +15–20%.

- Применение глубокого азотирования или высоколегированной стали: +25–35%.

- Полный комплекс (легированная сталь + азотирование + дробеструйка): до +40%.

Для двигателя мощностью 100 кВт цена опции усиленного вала может составлять от 300 до 800 USD в зависимости от производителя и объема заказа.

-

Рекомендации по проектированию и замене

- При модернизации обязательно выполнить проверочный расчет вала на кручение и изгиб с учетом реальных нагрузок (включая пусковые моменты и возможные перегрузки).

- Если увеличение диаметра невозможно, рассмотреть варианты поверхностного упрочнения существующего вала (азотирование, нанесение износостойких покрытий).

- При выборе двигателя с повышенными моментными требованиями заранее указывать необходимость усиленного вала — это дешевле, чем последующая доработка.

Заключение

Выбор материала и технологии изготовления вала асинхронного двигателя напрямую влияет на надежность и ресурс привода. Современные методы, такие как ионное азотирование и комбинированная термообработка, позволяют существенно повысить прочность без радикального увеличения габаритов. Производители уровня Omec Motors демонстрируют, что интеллектуальное применение этих технологий дает конкурентное преимущество в сегменте ответственных применений.