Электродвигатель представляет собой одно из наиболее часто используемых изделий электротехнической промышленности. Основное требование к электродвигателям сегодня – это их качество. Данный показатель, однако, есть смысл разбить на две группы, каждая из которых будет объединять в себе ряд параметров.

Первая группа параметров качества тесно связана с характеристиками, отражающими тип и назначение электродвигателя. По сути, в эту группу входят номинальные технические данные двигателя.

Если электродвигатель работает в номинальном режиме, определенном его ТУ, то фактические параметры его работы должны равняться тем значениям, которые указаны в паспорте электродвигателя. А именно – частоте, току, вращению, КПД и др. Параметры из этой группы достаточно легко проверяются в ходе эксплуатации электродвигателя под номинальной нагрузкой.

Следующая группа качественных характеристик описывает параметры, относящиеся к надежности двигателя. Эти характеристики можно проверить лишь в том случае, если провести целенаправленное испытание мотора на его надежность и отказоустойчивость.

Прежде чем перейти к рассмотрению показателей из данной группы, есть смысл подробнее ознакомиться с тем, что представляет собой надежность двигателя.

Надежность электродвигателя – это параметр, отражающий способность мотора выполнять им свои функции. При этом двигатель должен сохранять во времени свои эксплуатационные показатели в пределах, заданных его конструкцией и нормативными документами.

Ключевые параметры, которые определяют надежность двигателя, это его исправность, работоспособность и отказоустойчивость.

Исправность – это состояние двигателя, при котором он полностью отвечает требованиям, определенным его технической документацией (ТУ и др.).

Работоспособность – это способность электромотора выполнять необходимые функции. При этом рабочие параметры двигателя находятся в пределах, определенных его технической документацией.

Отличие работоспособности от исправности в данном случае заключается в том, что работоспособный двигатель может не отвечать одному или нескольким параметрам технической документации – при условии, что это несоответствие никак не отражается на выполнении двигателем своих функций. Исправный же мотор строго им соответствует.

К примеру, двигатель может иметь незначительные дефекты конструкции или плохую окраску. Эти дефекты не влияют на ключевые рабочие параметры мотора, такие как КПД, мощность, частота вращения вала и др. Однако, по сути, этот двигатель неисправен, хотя и является рабочим, т.к. выполняет свои функции.

Рассмотрим теперь такое понятие как отказ. Отказ – это нарушение работоспособности двигателя. Принято разделять постепенные и внезапные отказы. В том случае, если один или несколько рабочих параметров двигателя изменяются скачкообразно, речь идет о внезапном отказе. Если данное изменение происходит постепенно, то принято говорить о постепенном отказе.

К примеру, постепенный износ коллектора в двигателе постоянного тока со временем приводит к нарушениям коммутации. А поломка подшипника становится причиной внезапного отказа.

Любой электродвигатель должен сохранять работоспособность до того момента, когда наступит так называемое «предельное состояние». Параметры и характеристики этого состояния определяются технической документацией.

Предельное состояние – это такое состояние электромотора, при котором дальнейшая его эксплуатация требует немедленного прекращения. Предельное состояние связано с необратимым нарушением требований безопасности при работе двигателя или значительным и также необратимым отклонением рабочих параметров мотора от предельных значений, определяемых технической документацией. В случае наступления предельного состояния электродвигатель следует немедленно отправить в ремонт либо изъять из эксплуатации.

Долговечность эксплуатации любого двигателя определяется его техническим ресурсом, а также сроком службы. Технический ресурс – наработка мотора, которая считается от его ввода в эксплуатацию (либо от повторного начала эксплуатации после окончания ремонта) и до наступления предельного состояния, о котором было сказано выше. Срок службы двигателя – это календарная длительность эксплуатации двигателя, которая вычисляется так же, как и технический ресурс.

Термин «наработка», который прочно вошел в определение технического ресурса двигателей, отражает длительность функционирования двигателя. Эта длительность может измеряться как в единицах времени, так и в единицах выполненной работы. В последнем случае принимается во внимание конкретный вид работы, выполняемой двигателем.

Если мотор эксплуатируется непрерывно, то его технический ресурс и срок службы совпадают. Если нет, то технический ресурс зависит от суммарной наработки. Следовательно, в таком случае технический ресурс будет меньше, чем срок службы. В зависимости от того, на каком отрезке времени вычисляется наработка двигателя, различают дневную наработку, недельную, месячную и т.д.

Следующий параметр электродвигателя, который важно рассмотреть – это его безотказность. Безотказность отражает способность мотора поддерживать нормальное функционирование в течение какого-то периода времени или определенной наработки.

Важнейший количественный показатель безотказности мотора – это так называемая вероятность безотказной работы. Данный параметр определяет вероятность того, что у двигателя не возникнет отказ в пределах какого-либо значения наработки.

В количественном отношении вероятность безотказной работы определяется статистикой. А именно – тем, какое количество двигателей безотказно работали в течение заданного временного отрезка, в отношении к общему количеству работоспособных моторов на момент начала сбора данных. Формула расчета:

Где t – время, N - общее количество двигателей, n(t) – общее количество двигателей, у которых произошел отказ за время t.

Вероятность безотказной работы представляет собой убывающую функцию времени и может варьироваться от 0 до 1. Следовательно, чем больше время заданной наработки, тем ниже вероятность безотказной работы, и наоборот.

Вероятность безотказной работы электродвигателя определяется при наработке. Данный параметр должен иметь значение не меньшее, чем указано в технической документации. Он варьируется для различных типов моторов. К примеру, у асинхронных двигателей общего назначения вероятность безотказной работы установлена на уровне >0,9, если наработка составляет 10 тыс. часов. У моторов постоянного тока этот параметр составляет >0,9 при времени наработки 2 тыс. часов.

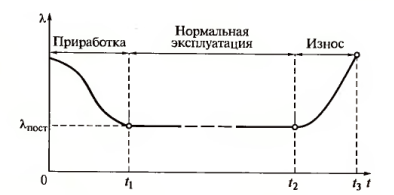

Опыт эксплуатации современных электромоторов определяет три периода, каждый из которых характеризуется той или иной интенсивностью отказов. На Рис. 1 приведен график, где данные периоды выражены в заметных изломах кривой.

Первый период получил название «период приработки». В течение данного периода у электродвигателей, как правило, обнаруживаются скрытые дефекты конструкции; дефекты, вызванные транспортировкой, а также неправильным хранением. Для данного периода характерны случайные отказы двигателей.

Со временем интенсивность отказов уменьшается и постепенно приходит к некоему постоянному значению.

Рис.1. Интенсивность отказов для трех периодов работы электродвигателя

Как только интенсивность приобрела постоянное или относительно постоянное значение, наступает период нормальной эксплуатации. В данный период отказы имеют случайный характер и вызываются, как правило, нарушениями условий эксплуатации, такими как перегрузки, превышение допустимых температурных значений и уровня влажности, высокая вибрация (например, из-за неграмотной установки мотора), попадание внутрь корпуса двигателя посторонних элементов, воды, стружки и пр.

Нормальная эксплуатация – наиболее продолжительный по времени период, который может длиться до 25 тыс. часов. После него наступает так называемый период износа. Ему соответствует увеличение количества отказов, которые обусловлены уже внутренними, а не внешними причинами, такими как износ изоляции, подшипников, коллектора, контактных колец и так далее.

Следующее важное качество электродвигателя – это его ремонтопригодность. Данный параметр определяет, насколько двигатель приспособлен к ремонту, насколько легко восстановить его работоспособность при выполнении замены отказавшего элемента.

Опыт показывает, что для асинхронных двигателей наиболее частой причиной отказов является выход из строя обмотки статора (до 95% отказов). При этом подавляющее большинство этих отказов происходят по вине межвитковых коротких замыканий, и лишь всего около 8% обусловлено выходом из строя подшипников. Незначительная часть отказов вызвана иными причинами, такими как механические повреждения.

Что касается двигателей постоянного тока, то около 65% отказов в них обусловлены выходом из строя обмотки якоря. Примерно 15% отказов происходят по причине проблем в обмотке возбуждения, около 9% обусловлены выходом из строя обмотки коллектора. На подшипники и прочие узлы приходится около 11% причин отказов.

Такой существенный перекос в сторону обмоток якоря и статора, особенно в моторах средней и малой мощности, объясняется по большей части нюансами укладки всыпных обмоток. Речь идет о технологии, при которой проводники беспорядочно располагаются в пазах, формируя при этом перехлесты и многочисленные неровности. По мере того, как проводники укладываются в пазы, их приходится уплотнять. А это, в свою очередь, становится причиной многочисленных механических повреждений изоляции обмотки, что в дальнейшем значительно повышает риск возникновения коротких замыканий между витками.

В данной ситуации большую надежность демонстрируют обмотки из проводов с прямоугольным сечением. Такие провода укладываются в пазы в конкретном порядке, следовательно, риск замыканий здесь ниже.

На надежность любого двигателя также существенно влияют вибрации. Уровень вибраций, вызываемых плохой балансировкой вращающихся элементов мотора, может значительно ускорить износ двигателя. Вибрация передается на подшипники, сокращая срок их службы, а также на обмотки – и в этом случае изоляция обмоток изнашивается и довольно быстро выходит из строя.

Частые отказы двигателя также нередко обусловлены неправильной эксплуатацией, в частности, работой двигателя в условиях, которые не соответствуют его климатическому исполнению.

Надежность любого двигателя закладывается на стадии проектирования. Качество деталей, сборки и эксплуатации, хранения и транспортировки – все это определяет срок службы мотора и отказоустойчивость.

Сегодня для многих параметров надежности имеются строгие количественные критерии и допуски. Определение таких критериев возможно путем выполнения испытаний.